在本案例研究中,我們將確定熱膨脹對作為制造廠工藝一部分的抽油機的影響。這種設備用于金屬熱處理,需要完美地執行才能跟上工業生產的步伐。

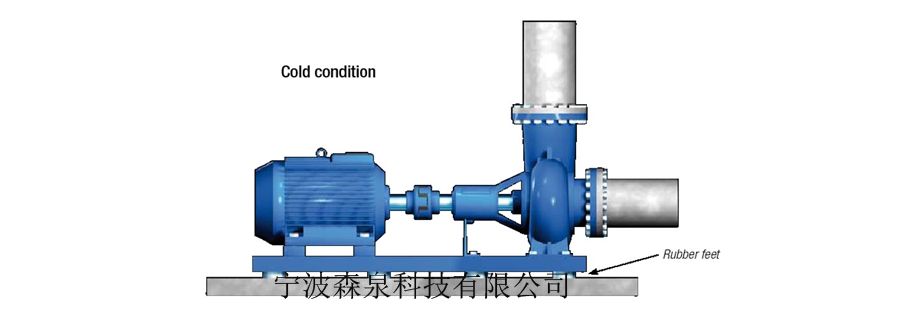

機器裝置安裝在鋼基板上,鋼基板又支撐在特殊的橡膠安裝墊上,并固定在堅固的基礎上。制造廠設計并制造了這個重要的冷卻水系統,以控制電子儀器的溫度。

(熱膨脹對中)

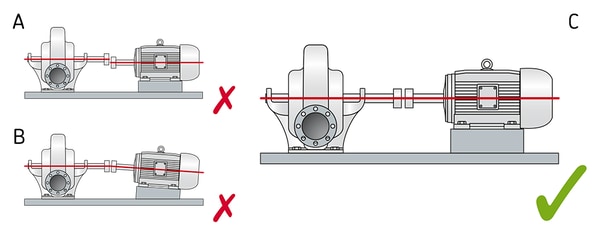

首先,我們使用熱膨脹規范在寒冷條件下進行了軸對準測量,以便驗證和記錄電機和泵軸的確切位置。然后我們啟動機器,當它達到最高工作溫度時,我們迅速將其關閉并鎖定。

我們再次進行了軸對準測量。通過進行這種“熱膨脹對準”,我們可以看到熱膨脹是如何改變激光對準的。結果與計算的熱膨脹非常匹配。我們在公差范圍內,所以這不可能是振動水平增加的原因。它也不會造成泵軸的損壞。

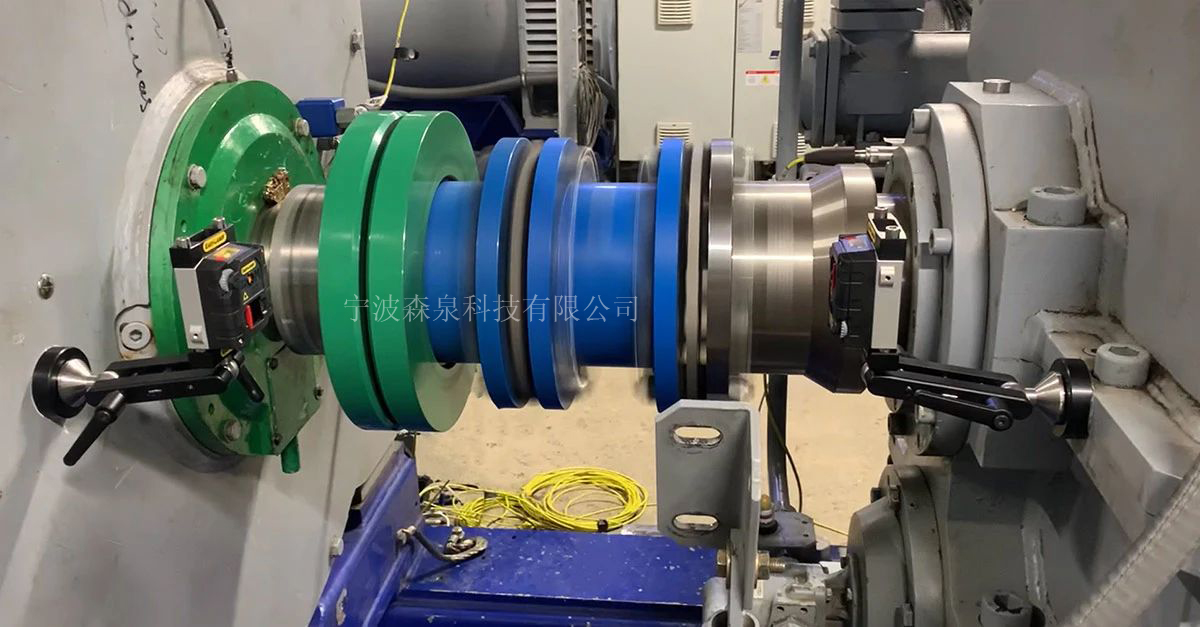

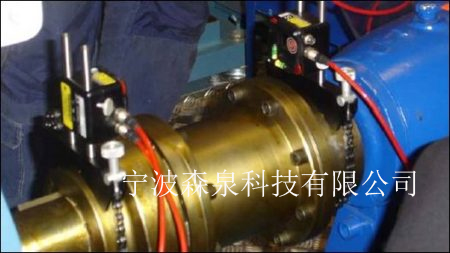

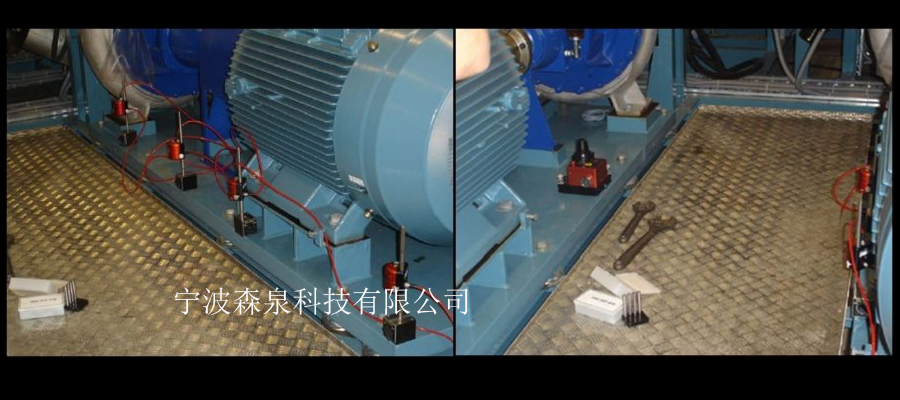

盡管進行熱軸校準可以很好地指示機組的熱膨脹,但它不能給您實時測量。為了做到這一點,我們使用了D23 Easy Laser Spin激光發射器和四個D6 探測器(其中2個如右圖所示),它們是我們串聯的。我們生產了兩2個支架,安裝在泵和電機上。然后,我們在每個支架上安裝了2個探測器。

激光發射器被放在地板上的一個支架上,并被調平,以便我們可以讀取水平儀。這使我們能夠確認變送器在測量過程中沒有改變其位置。然后在安裝桿上調整探測器,使光束在其范圍內掃過探測器表面。在顯示單元上使用程序33(旋轉),然后顯示4個檢測器同時具有實時測量讀數。接下來,我們在顯示單元上對探測器進行調零設置。

現在我們所要做的就是啟動機器,觀看顯示器并觀察實時測量結果。

我們現在可以看到馬達和泵是如何相互改變位置的。結果表明,與電機軸的中心相比,泵的后部在軸的中心處上升了0.019英寸(0.5毫米),并向下傾斜了0.011英寸(0.3毫米)。這些測量值與我們在熱對準條件下收到的值不一致。

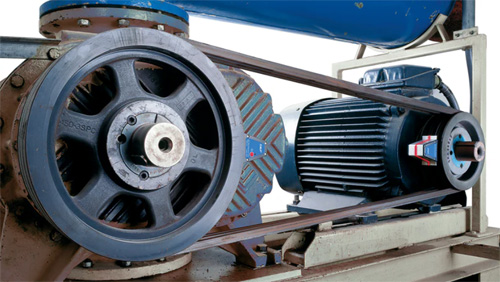

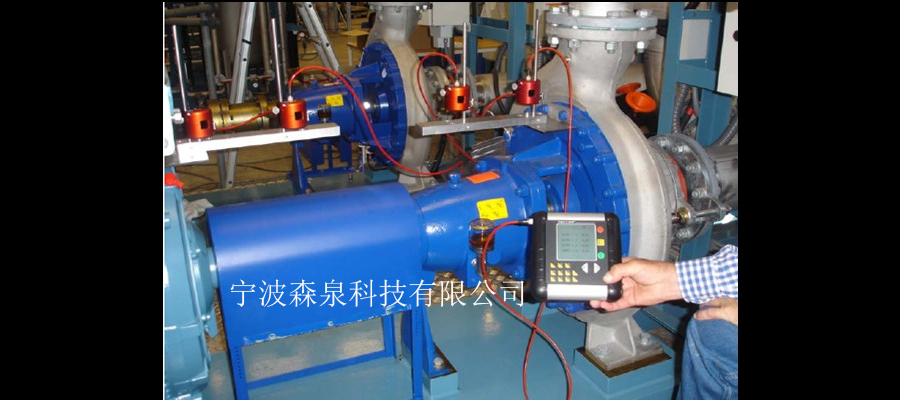

然后,我們決定調查底座是否在移動,底座是一塊厚度為2.4〃(60 mm)、寬度為39〃(1000 mm)、長度為78〃(92000 mm)的實心鋼板。為此,我們在想要測量的底座上安裝了四(4)個探測器(照片-左下),并將激光發射器放置在另一個未使用的底座上(照片-右下)。

變送器由磁性底座固定,并調平,每個探測器都設置為零。然后,我們啟動電機,使機組在最大工作溫度下滿負荷運轉。測量結果表明,底座后部上升0.019〃u(0,5 mm),在中間彎曲0.007〃ou(0,2 mm)。

評價

當探測器安裝在電機、泵和基板上時,我們記錄的所有測量值都以圖形形式記錄在紙上。

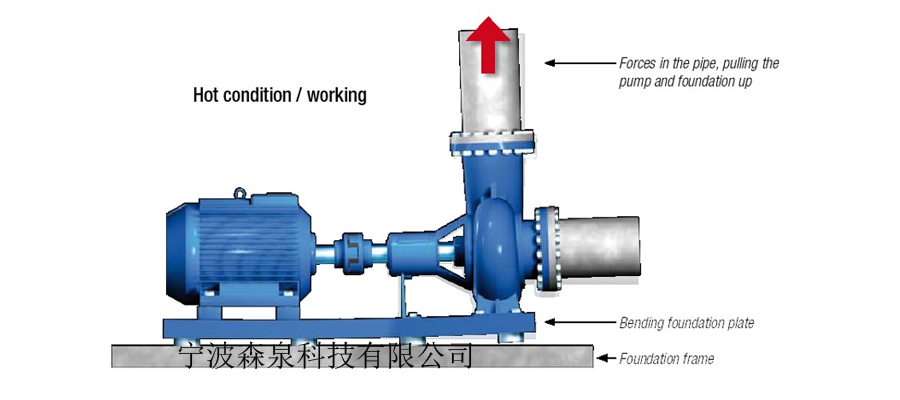

然后,我們可以清楚地看到當機組在滿負荷運行時,泵軸心相對于電機軸心的位置。連接管對泵的作用力提升了整個底座,底座在中間彎曲。這是導致泵和電機之間出現大偏移和角度錯位的原因,從而導致振動增加。根據測量結果,我們建議客戶加固底座,修改管道支架,并考慮在管道連接和泵之間使用柔性接頭,以最大限度地減小作用力。

總結

有了這些信息,我們想強調的是,太多的安裝技術人員專注于電機和泵的熱膨脹,但他們忘記了一個事實,即動力往往比熱膨脹產生更大的對準誤差。換句話說,通過在冷條件下然后在熱條件下測量軸的位置,人們并不總是看到真實的結果,即使這給出了關于熱增長的良好信息。在這種情況下,熱增長改變了軸中心的偏移量0.004英寸(0.1毫米)。當機器裝置在線運行時,動態力改變了偏移0.016千(0.4毫米)。