壓縮氣體無處不在。雖然有幾種不同類型的壓縮機來對氣體加壓,但在這里我們將討論在所有類型的工業中廣泛使用的往復式壓縮機。這些類型壓縮機的激光測量和校準在安裝階段和確保多年可靠運行方面都至關重要。

1、壓縮機包安裝

大型往復式壓縮機的制造商對如何安裝和維護設備以獲得最佳性能有明確的指導方針。使用激光對準設備,您可以執行90%的所需測量:

①測量基礎、壓縮機和驅動器底板的平面度和水平度。

②檢查壓縮機和驅動器的軟腳。

③在驅動器和壓縮機之間進行軸對齊。

④進行孔對準驗證:

–測量壓縮機機架頂部平面的平面度和水平度。

–檢查主軸承和連桿軸承間隙。

–檢查連桿和曲軸的推力間隙。

⑤測量發動機推力。

⑥進行動態測量,檢查熱膨脹和管道應變。

所有這些都可以通過一個系統完成,技術人員完全控制整個過程。安裝后,您需要定期執行這些檢查。

2、基礎平整度和水平度

對于任何包含旋轉部件的機器,放置機器的基礎必須完全平整。要進行此類測量,平面度程序應與XT20或XT22激光發射器和XT70測量單元一起使用。

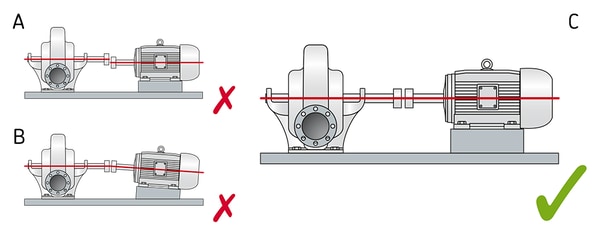

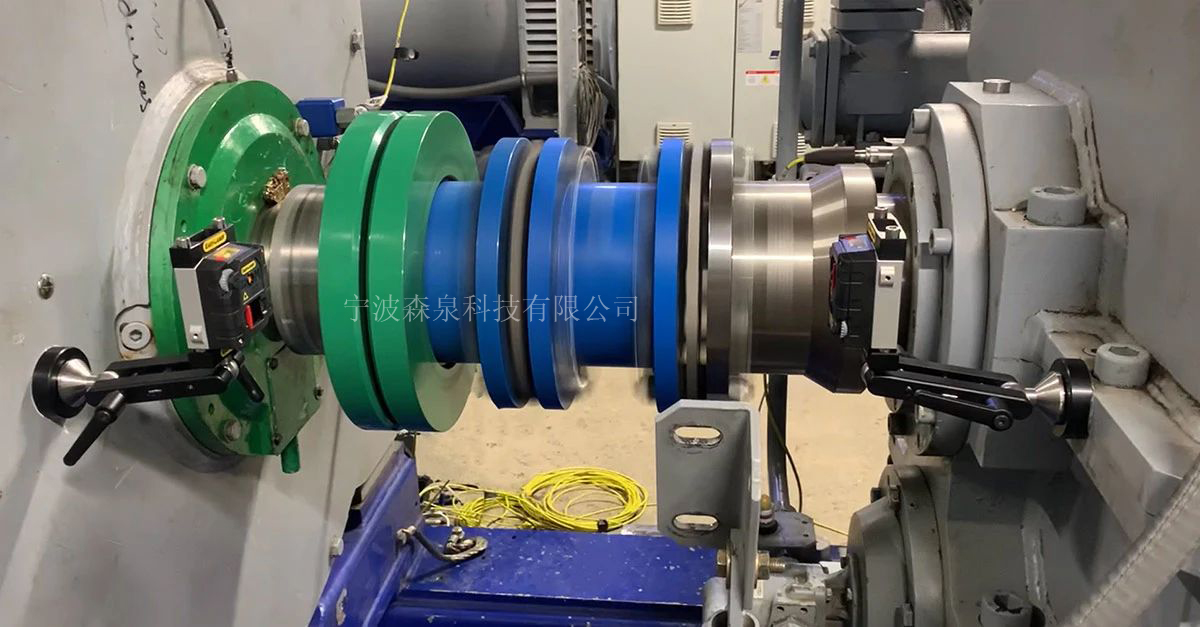

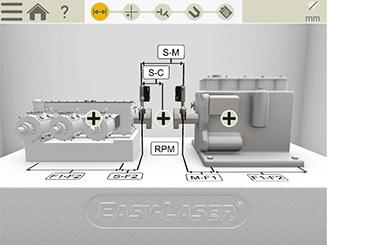

3、軟腳檢查和軸對齊

足部柔軟是必須避免的情況,因為它會對軸承、軸和機器的其他部件造成嚴重損壞。軟腳的出現可以在軸對齊程序中檢測到。一旦您檢查并采取必要措施解決任何軟腳問題,就可以使用XT7軸對齊設備進行驅動器和壓縮機之間的軸對齊。

4、主軸承孔對齊

壓縮機機架上頂蓋的安裝表面經過精密制造,使其平整,并與主軸承孔和壓縮機支腳底部對齊。為了確保壓縮機主軸承和曲軸的最佳運行條件,測量該表面非常重要,以便在建議的公差范圍內對齊。

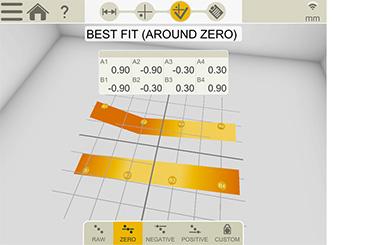

安裝表面主要由兩個導軌組成,這兩個導軌使用XT20或XT22激光發射器和平面度程序(與測量基礎時相同)進行測量。需要測量的點數由壓縮機制造商決定。

5、檢查間隙和推力

軸承間隙是指軸和軸承表面之間充滿潤滑油的空間。重要的是要將其保持在公差范圍內,以避免軸承故障。在壓縮機上,我們需要測量主軸承間隙和連桿軸承間隙。通過提升軸/桿并測量間隙來測量間隙。

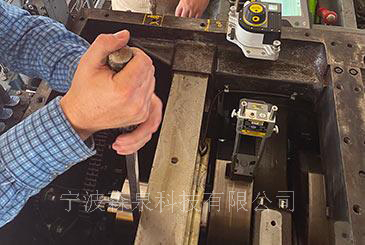

我們還需要檢查曲軸或連桿是否有過大的推力,這可能會對軸承、活塞或其他部件造成嚴重損壞。我們通過測量水平運動來做到這一點。我們安裝探測器,將其設置為零,然后通過使用猛禽棒,迫使曲軸軸向移動到其末端。然后我們記錄行程,這是我們的許可。發動機推力的測量方法相同。

6、測量機器運動

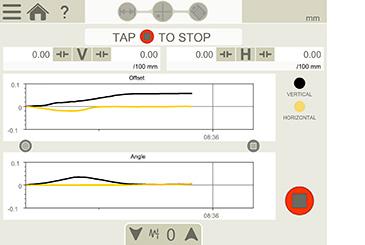

機器運行時進行動態測量,以檢查是否有任何外力會對機器性能產生負面影響。這可以是例如管道應變或熱增長。使用特殊支架和EasyTrend程序進行動態測量檢查。支架放置在機器上,并在設定的時間段內記錄測量值。這將揭示是否有任何不需要的角度或偏移移動需要校正。

7、持續維護以獲得最佳性能

一旦進行了所有測量和調整,壓縮機啟動并運行,就必須制定定期維護程序。大型壓縮機制造商建議您每4000小時進行一次孔對準驗證、發動機推力測量、軸對準和動態測量。每8000個小時你就需要做一次更徹底的檢查。