當兩個管道法蘭的配合面錯位時,會產生管道應力。不對中會在泵軸承、密封件、電機軸承和聯軸器上產生異常內應力,甚至會改變泵的排量。

軸承上管道應力的失效模式包括:

?密封件泄漏引起的磨損;

?靜態振動引起的磨損;

?靜態時過載導致的縮進;

?異常負載(密封泄漏)引起的潤滑不足引起的腐蝕;

?錯位和過度負載導致的剝落;

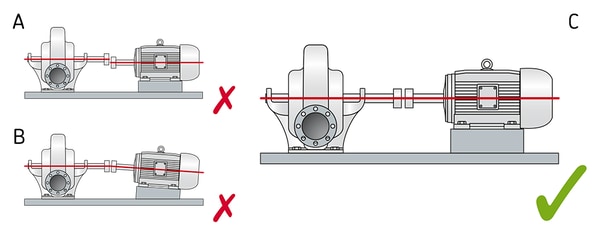

為了防止管道應力和相關的長期泵問題,請遵循以下一般規則:

1.連接到泵上的管法蘭必須對齊,使間隙不超過兩個墊圈的厚度或貴公司工程標準規定的公差。

2.管道法蘭螺栓必須在沒有幫助的情況下掉落。

3.對齊連接到泵的法蘭時,不應使用電纜拉拔器或長桿。

遵循以下指南消除管道應力并驗證程序:

1.用螺栓將法蘭固定到泵上,并在泵和配對法蘭之間插入盲法蘭墊圈以及兩個常規法蘭(覆蓋焊接區域和泵內部之間的孔)。

2.將焊接接地連接到法蘭上。不要將接地線連接到泵上;焊接組必須始終連接到法蘭上。

警告:如果不能正確完成此任務,將通過“電弧”導致軸承故障。

3.將法蘭定位焊接到位,反向焊接每個定位。

4.冷卻10分鐘。

5.反向縫合焊接法蘭的相對兩側,類似于鑄鐵焊接。

6.初始反向縫焊后,使用美國焊接協會推薦的焊條(通常為E-6010 5P或GTAW)進行正常焊接

7.根部焊道后,向任意方向進行焊接。

8.冷卻,然后斷開法蘭,更換墊圈并驗證:

?螺栓必須落入沒有撬桿的孔中。

?法蘭之間的間隙厚度不得超過兩個墊圈。